1. Produktbeschreibung

Hochleistungskomponenten für dynamische Anwendungen

Gelenkköpfe nach DIN ISO 12240-4 (DIN 648), auch Gelenkstangenköpfe oder Stangenköpfe genannt, sind mechanische Verbindungselemente, die für eine präzise Bewegungskontrolle in verschiedenen Anwendungen entworfen wurden. Sie ermöglichen eine Winkelbeweglichkeit in mehreren Richtungen, was bedeutet, dass sie Drehbewegungen oder Schwenkbewegungen um verschiedene Achsen zulassen können. Dies macht sie besonders nützlich für die Übertragung von statischen und dynamischen Kräften bei gleichzeitiger Bewegungsfreiheit des verbundenen Elements. Die einbaufertigen Maschinenelemente eigenen sich besonders für Anwendungen mit geringen Gleitgeschwindigkeiten.

Die Norm DIN ISO 12240-4 (DIN 648) definiert die Maße, Toleranzen, Belastungswerte und weitere wichtige Spezifikationen für Gelenkköpfe, um eine einheitliche Qualität und Interoperabilität dieser wichtigen mechanischen Komponenten sicherzustellen. Durch die Standardisierung wird gewährleistet, dass Gelenkköpfe verschiedener Hersteller zueinander kompatibel sind und in einer Vielzahl von Anwendungen eingesetzt werden können, ohne dass spezifische Anpassungen notwendig sind.

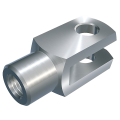

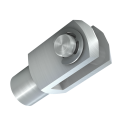

Der Aufbau eines Gelenkkopfes gliedert sich drei Bausteine, welche perfekt aufeinander abgestimmt sind:

- Innenring

- Gehäuse

- Lagerschale

Durch einen geschickt gewählten Aufbau und Materialmix der Einzelkomponenten können die Verbindungselemente bei axialer Belastung, hohem Druck, Zug- und Druckbelastungen, höhere Drehzahlen oder bei hoher dynamischer Belastung eingesetzt werden. Und das sowohl in Werkstoffpaarung Stahl als auch in Edelstahl.

Bei wartungsfreien Varianten werden an der Innenseite der Lagerschale leistungsfähige Gleitfolien (z.B. aus PTFE) als Gleitbelag eingeklebt. Hierdurch wird eine dauerhafte Verwendung des Gelenkkopfes erreicht. Auf Grund der hohen Variantenvielfalt und den daraus resultierenden Eigenschaften finden sich die standardisierten Gelenkköpfe in nahezu allen Industrieanwendungen wieder.

Zur Verfügung stehen sowohl die Maßreihe K als auch die schmalere Maßreihe E jeweils mit Innengewinde oder Außengewinde. Wahlweise gibt es diese Gelenkköpfe in wartungsfreier oder nachschmierbarer (wartungspflichtiger) Ausführung.

Dadurch stehen Gelenkköpfe für unterschiedlichste Belastungen und Einsatzgebiete zur Verfügung:

Maßreihe K

Gelenkköpfe geeignet für dynamische Belastungen

Gelenkköpfe geeignet für hohe dynamische Zug- und Druckbelastungen

Gelenkköpfe geeignet für hohe dynamische Zug- und Druckbelastungen - korrosionsbeständig

Gelenkköpfe geeignet für geringe axiale Kräfte und für geringe Schwenkbewegungen, nicht für ganze Umdrehungen geeignet (ohne Lagerschale)

Gelenkköpfe geeignet für axiale Belastungen

Gelenkköpfe geeignet für höhere Drehzahlen

Gelenkköpfe geeignet für hohe Zug- und Druckbelastungen

Gelenkköpfe geeignet für höhere Drehzahlen - korrosionsbeständig

Gelenkköpfe geeignet für hohe axiale Belastungen in eine Richtung, Einsatz nur bei geringen Schwenkbewegungen, nicht für ganze Umdrehungen geeignet (ohne Lagerschale)

Rostfrei korrosionsbeständige Baureihen

Baureihen mit Abdichtung

Baureihen mit Gewindebolzen

Gelenkköpfe mit CETOP-Anschlussgewinde für Pneumatikzylinder

Maßreihe E

Gelenkköpfe geeignet für hohe einseitig wirkende Belastungen

Gelenkköpfe geeignet für hohe einseitig wirkende Belastungen – korrosionsbeständig

Gelenkköpfe geeignet für hohe wechselseitige Belastungen

2. Produktdetails

Größe: 5 M4 – 50 M48FG

Materialgruppe: Stahl, Edelstahl, Edelstahl A4-Qualität

Oberfläche: verzinkt

Gewindeart: Feingewinde rechts, Regelgewinde rechts + links

Gewindegröße (d3): M2 x 0,4 – M64 x 4 FG

Größe:

Die Auswahl der korrekten Größe eines Gelenkkopfes nach DIN ISO 12240-4 (DIN 648) ist essentiell für die Leistung, Langlebigkeit und Sicherheit in mechanischen Verbindungssystemen. Diese muss kompatibel mit den angrenzenden Komponenten sein, um eine korrekte Montage und Integration in das Gesamtsystem zu ermöglichen. Die Dimensionierung beeinflusst nicht nur die physische Passform, sondern auch die Fähigkeit der Komponenten, ordnungsgemäß miteinander zu arbeiten. Die Größe des Gelenkkopfes bestimmt auch seine Tragfähigkeit. Ein zu kleiner Gelenkkopf kann unter der Belastung deformiert werden, versagen oder zu einem vorzeitigen Ausfall des Systems führen. Ein korrekt dimensionierter Gelenkkopf gewährleistet hingegen, dass die erwarteten Lasten sicher gehandhabt werden können. Gelenkköpfe ermöglichen Dreh- und Kippbewegungen. Die Größe des Gelenkkopfes muss so gewählt werden, dass die notwendige Bewegungsfreiheit und Präzision für die jeweilige Anwendung gewährleistet ist. Zu große oder zu kleine Gelenkköpfe können die Bewegungseffizienz beeinträchtigen und zu ungenauen Ergebnissen führen.

Gewinde:

Das Gewinde ermöglicht es, den Gelenkkopf fest und sicher an einer Gewindestange oder einem ähnlichen Befestigungselement zu befestigen. Diese Verbindungsmethode ist robust, langlebig und gewährleistet, dass der Gelenkkopf auch unter Belastung oder bei Bewegung stabil bleibt. Außerdem bietet es die Möglichkeit zur Feinjustierung der Positionierung. Gelenkköpfe gibt es mit Innengewinde und Außengewinde.

Durch Drehen des Gelenkkopfes entlang des Gewindes kann man die Länge oder die Spannung der Verbindung anpassen, was besonders in Präzisionsanwendungen von Vorteil ist. Diese Einstellbarkeit erleichtert es, die Systemleistung zu optimieren und die Ausrichtung an spezifische Anforderungen anzupassen.

Zudem vereinfacht es den Montage- und Demontageprozess von Gelenkköpfen, da keine speziellen Werkzeuge oder Verfahren notwendig sind.

Dies erleichtert Wartungsarbeiten, Reparaturen und den Austausch von Teilen, was die Betriebskosten und Ausfallzeiten reduziert.

Gewindeart:

Bei Gelenkköpfen nach DIN ISO 12240-4 (DIN 648), wie auch bei anderen Gewindekomponenten, kann im Wesentlichen zwischen Regelgewinde (Standard- oder Grobgewinde) und Feingewinde unterschieden werden. Regelgewinde bei Gelenkköpfen zeichnen sich durch eine relativ große Steigung aus, die schnelles Ein- und Ausschrauben ermöglicht und in allgemeinen Anwendungen verwendet wird, wo eine akzeptable Belastbarkeit ausreichend ist. Feingewinde hingegen haben eine kleinere Steigung, die eine feinere Einstellbarkeit, höhere Belastbarkeit und bessere Vibrationssicherheit bietet, wodurch sie in präzisionskritischen Anwendungen bevorzugt werden.

Die Bauteile gibt es mit Rechtsgewinde und Linksgewinde.

Für Anwendungen auf Pneumatikzylindern gibt es Gelenkkopf-Serien mit Innengewinde mit den passenden CETOP Anschlussmaßen.

Während Regelgewinde eine gute Festigkeit gegenüber Belastungen und höhere Toleranzen aufweisen, bieten Feingewinde eine bessere Lastverteilung und sind ideal für Anwendungen, die eine hohe Präzision erfordern. Die Wahl zwischen Regel- und Feingewinde hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der benötigten Einstellbarkeit, Belastbarkeit und Präzision. Feingewinde eignen sich besonders gut für Anwendungen mit hohen dynamischen Lasten und wo Vibrationen auftreten können, während Regelgewinde für allgemeinere Befestigungsaufgaben geeignet sind.

Gewindegröße:

Die Gewindegröße bei Gelenkköpfen nach DIN ISO 12240-4 (DIN 648) ist ein entscheidendes Merkmal, das die Dimension und das Profil des Gewindes betrifft, mit dem Gelenkköpfe an Stangen, Wellen oder anderen Montagepunkten befestigt werden. Die Gewindegröße bestimmt die Kompatibilität mit anderen Komponenten und beeinflusst die Tragfähigkeit, die Einstellbarkeit und die Anwendungsmöglichkeiten des jeweiligen Gelenkkopfs. Durch die Standardisierung der Gewindegrößen wird eine einfache Auswahl und Austauschbarkeit der Komponenten innerhalb mechanischer Systeme ermöglicht.

Die Bandbreite geht von Gewindegröße M2 bis M64.

Maßreihe:

In der Norm DIN ISO 12240-4 (DIN 648) für Gelenkköpfe sind verschiedene Maßreihen definiert, die die Dimensionen und Toleranzen der Gelenkköpfe festlegen.

Zwei wichtige Maßreihen innerhalb dieser Norm sind die Maßreihe E und die Maßreihe K. Diese Maßreihen unterscheiden sich in ihren Abmessungen und Anwendungsbereichen und sind jeweils für spezifische Belastungsanforderungen konzipiert.

Die Maßreihe E wird auch schmale Baureihe genannt.

Wartungsart:

In der Norm DIN ISO 12240-4 (DIN 648) für Gelenkköpfe werden typischerweise zwei Arten der Wartung unterschieden: wartungspflichtige und wartungsfreie Gelenkköpfe. Diese Kategorisierung basiert auf der Notwendigkeit regelmäßiger Schmierung und Instandhaltung für einen langfristig sicheren und effizienten Betrieb.

Wartungspflichtige Gelenkköpfe sind so konzipiert, dass sie in regelmäßigen Abständen geschmiert werden müssen, um eine einwandfreie Funktion und Langlebigkeit zu gewährleisten. Diese Gelenkköpfe verfügen in der Regel über Schmiermittelkanäle und -öffnungen sogenannte Schmiernippel, durch die Schmierstoffe in das Gelenklager eingeführt werden können. Die regelmäßige Schmierung hilft, Reibung und Verschleiß zu reduzieren, und schützt vor Korrosion. Wartungspflichtige Gelenkköpfe finden oft in rauen Umgebungen oder bei hohen Belastungen Verwendung, wo eine regelmäßige Wartung zur Aufrechterhaltung der Betriebsfähigkeit essentiell ist.

Wartungsfreie Gelenkköpfe hingegen sind so gestaltet, dass sie über die gesamte Lebensdauer des Produkts keine zusätzliche Schmierung benötigen. Sie enthalten in der Regel selbstschmierende Materialien oder ein spezielles Lagerdesign, das die Notwendigkeit einer externen Schmierung eliminiert. Diese Art von Gelenkköpfen bietet eine praktische Lösung für Anwendungen, bei denen eine regelmäßige Wartung schwierig oder nicht wünschenswert ist. Wartungsfreie Gelenkköpfe sind ideal für schwer zugängliche Einbaustellen oder für Anwendungen mit relativ niedrigen Bewegungsfrequenzen und Belastungen.

Materialgruppe:

Gelenkköpfe nach DIN ISO 12240-4 (DIN 648) können aus verschiedenen Materialien gefertigt werden, wobei Stahl, Edelstahl und Edelstahl A4 Qualität die gängigsten Optionen sind. Jedes dieser Materialien bringt spezifische Vorteile mit sich, die sie für unterschiedliche Anwendungsgebiete und Umgebungsbedingungen geeignet machen.

Die Auswahl des Materials für Gelenkköpfe sollte auf Basis der spezifischen Anforderungen der Einsatzumgebung und der gewünschten Eigenschaften erfolgen. Während Stahl eine hohe Festigkeit bei niedrigen Kosten bietet, eignen sich Edelstahl und insbesondere Edelstahl A4 Qualität für Anwendungen, die eine höhere Korrosionsbeständigkeit erfordern. Jedes Material hat seine eigenen Vorteile, die es für bestimmte industrielle oder umweltspezifische Anforderungen prädestinieren.

Statische Tragzahl:

Die statische Tragzahl C0 (kN) -siehe Produktdetails- bezeichnet im Normalanwendungsfall den Wert, mit dem ein Gelenkkopf im schwächsten Querschnitt bei ruhender Last beansprucht werden kann, ohne sich dabei dauerhaft zu verformen. Es handelt sich hier um den Wert der zulässigen radialen Lagerbelastung im Stillstand. Die angegebenen Tragzahlen sind anhand der jeweiligen Werkstoffkennwerte errechnet und durch Zugversuche bei Raumtemperatur geprüft. Die Streckgrenze wurde zu 80% ausgenutzt. Der Sicherheitsfaktor bis Fließbeginn beträgt somit 1,25.

Durch die statische Tragzahl wird auch die zulässige Axialbelastung errechnet:

Fa = Fa zul. = p • C0 (kN)

p = < / ~ 0,2 für Gelenkköpfe Maßreihe K wartungsfreie Ausführung

Dynamische Tragzahlen für Gelenkköpfe auf Anfrage.

Drehzahl:

Die Drehzahl bei Gelenkköpfen nach DIN ISO 12240-4 (DIN 648) ist ein wichtiger Parameter, der angibt, wie schnell sich der Gelenkkopf relativ zu seiner Halterung oder dem verbundenen Element drehen kann, ohne dass es zu übermäßigem Verschleiß oder einer Beeinträchtigung der Lebensdauer des Gelenkkopfes kommt. Diese Angabe ist besonders relevant für Anwendungen, bei denen die Gelenkköpfe rotierenden oder oszillierenden Bewegungen ausgesetzt sind. Eine höhere zulässige Drehzahl bedeutet, dass der Gelenkkopf für Anwendungen geeignet ist, bei denen schnelle Bewegungen erforderlich sind. Dies hat direkte Auswirkungen auf die Leistungsfähigkeit und Effizienz der gesamten Konstruktion oder Maschine. Die Konstruktion und das Material des Gelenkkopfes, einschließlich der verwendeten Schmierstoffe und der Beschaffenheit der Gleitflächen, sind entscheidende Faktoren, die seine maximal zulässige Drehzahl bestimmen. Wartungsfreie Gelenkköpfe mit selbstschmierenden Materialien können unter Umständen niedrigere Drehzahlen aufweisen als wartungspflichtige Modelle, da die Schmierfähigkeit begrenzt ist. Die optimale Funktion und Lebensdauer von Gelenkköpfen hängt somit von einer angepassten Auswahl gemäß der benötigten Drehzahl und der Betriebsbedingungen ab.

Temperatur:

Die Temperaturbeständigkeit von Gelenkköpfen nach DIN ISO 12240-4 (DIN 648) bezieht sich auf den Bereich von Mindest- und Höchsttemperaturen, innerhalb dessen der Gelenkkopf ohne Beeinträchtigung seiner Funktion oder ohne signifikante Einbußen bei seiner Lebensdauer verwendet werden kann. Diese Beständigkeit ist besonders relevant für Anwendungen, in denen die Gelenkköpfe extremen Temperaturen oder stark schwankenden Temperaturbedingungen ausgesetzt sind.

Bei uns verfügbar sind Gelenkköpfe mit einer Temperaturbeständigkeit von -150°C bis +250°C. Die genauen Angaben finden sie in den jeweiligen Produktinformationen.

Gewindebolzen:

Gewindebolzen sind für die Befestigung und Verbindung von Gelenkköpfen nach DIN ISO 12240-4 (DIN 648) eine Option und unterstützen die präzise und flexible Verbindung mit anderen Bauteilen. Der Gewindebolzen ist bei dieser Variante bereits fest mit dem Innenring verbunden und einbaufertig für die gewünschte „über Eck“-Verbindung.

Gelenkköpfe mit Gewindebolzen erleichtern für bestimmte Einbausituationen die mechanische Verbindung und ermöglichen die Übertragung von Kräften sowie Bewegungen innerhalb der Konstruktion. Gleichzeitig bieten Sie die Möglichkeit zur Feinjustierung der Position und Orientierung der Gelenkköpfe, was besonders bei komplexen Montageanforderungen nützlich ist. Die einfache Montage und Demontage ist ein weiterer Vorteil, der Wartungsarbeiten und den Austausch von Komponenten vereinfacht. Dank der Optionalen Verwendung bei fast allen Standardausführungen steht der Gelenkkopf mit Gewindebolzen in den verschiedenen Größen und Gewindearten zur Verfügung und unterstützt dadurch in „über Eck“-Anwendungen die effektive Lastübertragung um optimale Ergebnisse zu erzielen.

Abdichtung:

Eine Abdichtung bei Gelenkköpfen nach DIN ISO 12240-4 (DIN 648) hat den Zweck, das Eindringen von Fremdpartikeln, Schmutz und Feuchtigkeit in das Gelenklager zu verhindern und somit die innenliegenden Teile Lagerschale und Innenring zu schützen. Diese Schutzmaßnahme trägt entscheidend zur Langlebigkeit und Funktionalität des Gelenkkopfes bei, indem sie die Reibung und den Verschleiß minimiert und damit die Zuverlässigkeit und Leistungsfähigkeit der gesamten Konstruktion erhöht. Zudem hält die Abdichtung Schmiermittel innerhalb des Lagers, was für eine dauerhafte und reibungsarme Bewegung zwischen den beweglichen Teilen sorgt. Dies ist insbesondere in rauen Umgebungen oder bei Anwendungen wichtig, die einer hohen Belastung durch Staub, Schmutz oder Feuchtigkeit ausgesetzt sind, um die Wartungsintervalle zu verlängern und die Betriebssicherheit zu gewährleisten.

Optional können eine Vielzahl der Gelenkkopfvarianten mit Abdichtung geliefert werden.

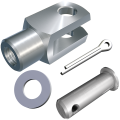

Gabelkopf Kompatibilität:

Gabelköpfe und Gelenkköpfe nach DIN ISO 12240-4 (DIN 648) können eine verstellbare, bewegliche Verbindung bilden, da der kugelförmige Teil des Gelenkkopfes der Maßreihe E in die U-förmige Öffnung des Gabelkopfes passt. Durch einen Bolzen oder Splint, der durch beide Komponenten gesteckt wird, entsteht eine gesicherte, aber flexible Verbindung, die Bewegungen in mehreren Richtungen erlaubt. Diese Konfiguration ermöglicht es, Kräfte effizient zwischen den verbundenen Teilen zu übertragen, während sie gleichzeitig für Winkelkorrekturen oder veränderliche Ausrichtungen anpassbar bleibt. Diese Zusammenarbeit ist entscheidend für Anwendungen, die eine präzise Bewegungssteuerung und die Übertragung von Lasten unter variierenden Winkeln erfordern.

Materialkombinationen:

DIN ISO 12240-4 (DIN 648) für Gelenkköpfe definiert verschiedene Ausführungen und Materialkombinationen für die Lagerpaarung, um ihre Anwendbarkeit in einer Vielzahl von Betriebsbedingungen zu gewährleisten. Die unterschiedlichen Materialkombinationen der Lagerpaarung richten sich nach den Anforderungen hinsichtlich Belastbarkeit, Wartungsfreiheit und Einsatzumgebung.

Hier sind die gängigsten Kombinationen

Stahl/Stahl-Lagerung: Diese Kombination wird aufgrund ihrer hohen Belastbarkeit und Robustheit in anspruchsvollen Anwendungen eingesetzt, wo hohe Lasten und Stöße auftreten. Stahl/Stahl-Lager benötigen regelmäßige Schmierung, um Reibung zu minimieren und ihre Lebensdauer zu erhöhen.

Stahl/Bronze: Gerade in Anwendungen, die eine hohe Belastbarkeit und Wärmebeständigkeit erfordern, kommt oft die Stahl/Bronze-Kombination zum Einsatz. Bronze-Lager können mit Schmierstoffen arbeiten, um die Gleiteigenschaften zu verbessern und die Verschleißfestigkeit zu erhöhen.

Stahl/PTFE (Polytetrafluorethylen, wartungsfrei): PTFE-beschichtete oder mit PTFE-Filamenten ummantelte Lagerflächen bieten eine extrem niedrige Reibung und sind in der Regel wartungsfrei. Sie sind beständig gegen eine breite Palette von Temperaturen und Chemikalien, machen sie ideal für Hochleistungsanwendungen in verschiedensten Umgebungen.

Die Auswahl der richtigen Materialkombination ist entscheidend für die Leistungsfähigkeit des Gelenkkopfs und hängt stark von den spezifischen Bedingungen der Anwendung ab, einschließlich der Belastung, der Bewegungsfrequenz, der Umgebungsbedingungen und der Notwendigkeit von Wartungsfreiheit.

3. Anwendungsbereiche & Kompatibilität

Maschinen- und Anlagenbau: Im Maschinen- und Anlagenbau dienen Gelenkköpfe der präzisen Führung und Positionierung von mechanischen Bauteilen. Sie ermöglichen den Ausgleich von Winkelversatz und sind unverzichtbar in beweglichen Verbindungen, wie sie in Fertigungslinien, Förderanlagen oder in Werkzeugmaschinen vorkommen. Ihre Robustheit und Langlebigkeit sorgen für einen reibungslosen Betrieb unter hohen Lasten und in anspruchsvollen Umgebungen.

Automatisierung: Gelenkköpfe sind essentielle Elemente in der Automatisierung, wo sie für die Gewährleistung flüssiger und präziser Bewegungsabläufe sorgen. Ihre Anpassungsfähigkeit an wechselnde Belastungen und hohe Kipp- und Drehfrequenzen machen sie zu einem zuverlässigen Bauteil für hohe Lebensdauer. Dadurch tragen Gelenkköpfe nach DIN ISO 12240-4 (DIN 648) entscheidend zur Leistungsfähigkeit, Sicherheit und Zuverlässigkeit von mechanischen Systemen in der Automatisierungstechnik bei. Ihre standardisierte Qualität und Austauschbarkeit vereinfachen dabei Planung, Einbau und Wartung in breiten Anwendungsbereichen.

Baumaschinen und Baufahrzeuge: In der Industrie der Baumaschinen und Baufahrzeuge spielen Gelenkköpfe nach DIN 648 eine fundamentale Rolle für die Leistungsfähigkeit und Zuverlässigkeit der Ausrüstung. Sie werden in kritischen Verbindungspunkten eingesetzt, beispielsweise in Steuerung von Baggerarmen oder der Lenkung. Die Fähigkeit von Gelenkköpfen, hohe Lasten unter rauen Umgebungsbedingungen zu bewältigen und gleichzeitig präzise Bewegungen zu erlauben, ist entscheidend für die Effizienz und Sicherheit auf Baustellen. Ihre Robustheit gewährleistet eine verlässliche Funktion auch in staubigen, nassen und mechanisch anspruchsvollen Einsatzbedingungen, was die Wartungsintervalle verlängert und die Einsatzbereitschaft der Baumaschinen und Baufahrzeuge optimiert.

Schiffbau: Im Schiffbau sind Gelenkköpfe kritische Komponenten in Steuerungs- und Aufhängungssystemen. Sie tragen zur Stabilität und Manövrierfähigkeit von Schiffen bei, indem sie komplexe Bewegungen und Kraftübertragungen zwischen unterschiedlichen Schiffskomponenten ermöglichen. Ihre Widerstandsfähigkeit gegenüber korrosiven Seewasserbedingungen macht sie besonders wertvoll in dieser Branche.

Medizintechnik: In der Medizintechnik werden Gelenkköpfe für ihre Präzision und Zuverlässigkeit geschätzt. Sie finden Anwendung in medizinischen Geräten und Ausrüstungen, beispielsweise in der Bewegungsführung von Therapie- und Rehabilitationsgeräten. Die Anforderungen an Hygiene und Genauigkeit in der Medizintechnik spiegeln sich in den spezifischen Material- und Verarbeitungseigenschaften der Gelenkköpfe wider.

4. Vorteile und Nutzen

Die Verwendung von Gelenkköpfen nach DIN ISO 12240-4 (DIN 648) bietet eine Reihe von Vorteilen und Nutzen für unterschiedliche industrielle und technische Anwendungen:

Hohe Präzision und Zuverlässigkeit: Gelenkköpfe ermöglichen eine präzise Bewegungskontrolle und sorgen für eine zuverlässige Kraftübertragung, auch unter der Bedingung, dass gleichzeitig ein Ausgleich von Winkelversatz benötigt wird.

Winkelbeweglichkeit in mehreren Richtungen: Die Konstruktion der Gelenkköpfe erlaubt Dreh- und Schwenkbewegungen um verschiedene Achsen, was eine vielseitige Anwendung in dynamischen Systemen unterstützt.

Einfache Montage und hohe Austauschbarkeit: Durch die Standardisierung der Maße, Toleranzen und Belastungswerte gemäß DIN ISO 12240-4 (DIN 648) wird die Kompatibilität mit unterschiedlichen Systemen gewährleistet, wodurch Montage und Austausch vereinfacht werden.

Lange Lebensdauer unter schwierigen Betriebsbedingungen: Die robuste Bauweise und die Möglichkeit, aus verschiedenen Materialkombinationen für die Lagerpaarung zu wählen, tragen dazu bei, dass Gelenkköpfe auch unter anspruchsvollen Bedingungen eine hohe Lebensdauer aufweisen.

Verbesserte Effizienz und Sicherheit: Die präzise und zuverlässige Funktion der Gelenkköpfe unterstützt eine effektive Leistung der mechanischen Systeme, erhöht die Sicherheit im Betrieb und trägt zur Reduzierung der Instandhaltungskosten bei.

Wartungsfreie und wartungspflichtige Varianten: Gelenkköpfe werden sowohl in wartungsfreien Ausführungen, die dauerhafte Einsatzbereitschaft ohne zusätzliche Schmierung ermöglichen, als auch in wartungspflichtigen Varianten angeboten, die eine regelmäßige Schmierung erfordern, um die optimale Funktion sicherzustellen.

Eignung für verschiedene Anwendungsbereiche: Von Maschinen- und Anlagenbau über Baumaschinen, Schiffbau und Medizintechnik bis hin zur Robotik – Gelenkköpfe nach DIN 648 finden aufgrund ihrer vielseitigen Eigenschaften und Vorteile branchenübergreifend Anwendung.

5. Gelenkkopf-Konfigurator

Innerhalb der Gelenkköpfe nach DIN ISO 12240-4 (DIN 648) haben sich über die Jahre eine Vielzahl von Standardausführungen etabliert. Diese sind vom Aufbau, Funktion, Belastbarkeit, Korrosionsbeständigkeit und Wartungsintensität unterschiedlich.

Um hier sicher und schnell zum anwendungsbezogenen Wunschteil zu gelangen wurde der Gelenkkopf-Konfigurator entwickelt.

In Sekundenschnelle wird durch Eingabe der Wunschparameter das passende Bauteil ermittelt und alle relevanten Details wie Produktspezifikation, 3D-Modell, Maßskizze, Verfügbarkeit, Preis und Lieferzeit stehen in Echtzeit zur Verfügung.

Schneller, transparenter und belastbarer geht es für Gelenkköpfe nach DIN ISO 12240-4 (DIN 648) nicht!

Dank unseres einzigartigen Gelenkkopf-Konfigurators können Sie folgende Eigenschaften filtern, um so den richtigen Gelenkkopf schnell und problemlos zu finden:

|

· Größe |

· Gewinde |

· Gewindeart |

· Gewindegröße |

|

· Maßreihe |

· Wartungsart |

· Materialgruppe |

· Statische Tragzahl |

|

· Drehzahl |

· Temperatur |

· Gewindebolzen |

· Abdichtung |

|

· Gabelkopf Kompatibilität |

|

|

|

Sollte der Konfigurator den gewünschten Gelenkkopf nicht anbieten stehen wir Ihnen selbstverständlich für maßgeschneiderte Sonderlösungen zur Verfügung.

6. Montage und Installation

Vorbereitung:

- Kompatibilität: Stellen Sie sicher, dass die Anschlusskomponenten (z.B. Wellen, Stangen) mit den Spezifikationen des Gelenkkopfs kompatibel sind.

- Reinigung: Reinigen Sie die Kontaktflächen an Gelenkkopf und Anschlusskomponenten, um eine optimale Verbindung zu gewährleisten.

- Überprüfung: Kontrollieren Sie die Gelenkköpfe vor der Montage auf Beschädigungen oder Herstellungsfehler.

Montage:

- Positionierung: Positionieren Sie den Gelenkkopf so, dass die Befestigungselemente (z.B. Bolzen, Stifte) reibungslos eingeführt werden können.

- Befestigung: Fügen Sie die Befestigungselemente ein und sichern Sie diese entsprechend. Beachten Sie dabei das empfohlene Anzugsmoment.

- Ausrichtung: Stellen Sie sicher, dass der Gelenkkopf korrekt ausgerichtet ist, um Fehlbelastungen oder ein vorzeitiges Versagen zu vermeiden.

- Schmierung: Führen Sie bei wartungspflichtigen Modellen noch vor Inbetriebnahme die erforderliche Schmierung durch.

Endkontrolle:

- Prüfen Sie alle Verbindungen auf festen Sitz und korrekte Montage.

- Kontrollieren Sie die Bewegungsfreiheit und Funktion des Gelenkkopfs.

Dokumentation:

- Dokumentieren Sie die Montage und eventuelle Besonderheiten für Wartungs- und Inspektionszwecke.

7. Sicherheitshinweise

- Verwendung der korrekten Werkzeuge: Verwenden Sie nur geeignete und intakte Werkzeuge für die Montage und Demontage, um Beschädigungen am Gelenkkopf und Verletzungen zu vermeiden.

- Korrekte Handhabung und Lagerung: Gelenkköpfe sollten sorgfältig gehandhabt und sachgemäß gelagert werden, um mechanische Beschädigungen und Korrosion zu verhindern.

- Überprüfung vor der Montage: Überprüfen Sie Gelenkköpfe vor der Installation auf mögliche Transport- oder Lagerschäden sowie auf Materialfehler. Defekte Teile dürfen nicht montiert werden.

- Achten auf maximale Belastungsgrenzen: Überschreiten Sie niemals die vom Hersteller angegebenen Belastungsgrenzen, um Überlastungsschäden und potenzielle Unfälle zu vermeiden.

- Vermeidung von Fehlausrichtungen: Stellen Sie sicher, dass der Gelenkkopf und die angebrachten Komponenten korrekt ausgerichtet sind, um ungleichmäßigen Verschleiß oder vorzeitige Ausfälle zu verhindern.

- Regelmäßige Inspektion und Wartung: Führen Sie regelmäßige Überprüfungen der Gelenkköpfe auf Verschleiß und Schäden durch. Sichern Sie wartungspflichtige Modelle durch rechtzeitige und regelmäßige Schmierung.

- Überprüfung vor Inbetriebnahme: Bei wartungspflichtigen Modellen unbedingt vor der Inbetriebnahme die erforderliche Schmierung durchführen.

Indem Sie diese Sicherheitshinweise befolgen, helfen Sie dabei, einen sicheren Umgang mit Gelenkköpfen nach DIN ISO 12240-4 (DIN 648) zu gewährleisten und das Risiko von Unfällen sowie Ausfällen in Ihren Anwendungen zu minimieren.

Häufig gestellte Fragen (FAQ)

Was versteht man unter Gelenkköpfen nach DIN ISO 12240-4 (DIN 648)?

Wie ist der Aufbau eines Gelenkkopfes gestaltet?

Wie trägt die DIN ISO 12240-4 (DIN 648) Norm zur Effizienz von Gelenkköpfen bei?

Wie beeinflusst die Größe eines Gelenkkopfs nach DIN ISO 12240-4 (DIN 648) seine Leistung?

Für welche Anwendungen können Gelenkköpfe eingesetzt werden?

In welchen Branchen findet man standardisierte Gelenkköpfe?

Welche Wartungsarten von Gelenkköpfen gibt es?

Welche Vorteile bieten wartungsfreie Gelenkköpfe?

Was unterscheidet Regelgewinde von Feingewinde bei Gelenkköpfen?

Welche speziellen Varianten von Gelenkköpfen werden für Hydraulikanwendungen angeboten?

Was bedeutet die statische Tragzahl C0 bei Gelenkköpfen?

Wie wird die zulässige Axialbelastung eines Gelenkkopfs errechnet?

Welche Vorteile bietet die Verwendung von Gelenkköpfen in mechanischen Systemen?

Was sind die Vorzüge des Baukastensystems bei der Produktion von Gelenkköpfen?

Was sind die Vorteile des mbo Oßwald Gelenkkopf-Konfigurators?

Welche Optionen gibt es für Standard Gelenkköpfe?

Bietet mbo Oßwald auch Gelenkköpfe mit CETOP Anschlussmaßen?

Sind Sonderteile möglich?

Priorisieren Sie dieses Bauteil (max. 400 Stück) in unserer Fertigung. Verkürzen Sie die Lieferzeit um 1-2 Werktage. Diesen Service testen wir aktuell exklusiv für das Lieferland Deutschland.

inkl. MwSt.

zzgl. Versandkosten