Priorisieren Sie dieses Bauteil (max. 400 Stück) in unserer Fertigung. Verkürzen Sie die Lieferzeit um 1-2 Werktage. Diesen Service testen wir aktuell exklusiv für das Lieferland Deutschland.

inkl. MwSt.

zzgl. Versandkosten

Um die Filterauswahl aufzuheben klicken Sie auf den „Zurücksetzen“-Button unterhalb der Tabelle.

Produktdetails, inklusive eShop Funktion und 3D-Modell , rufen Sie durch klicken in die Zeile des gewünschten Artikels auf.

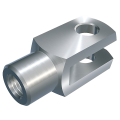

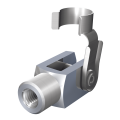

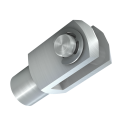

1. Produktbeschreibung

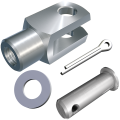

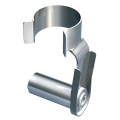

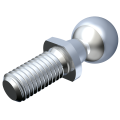

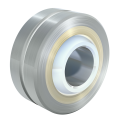

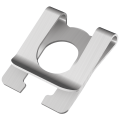

Ein Gabelgelenk (DIN 71751 Form A) ist ein mechanisches Verbindungselement. Diese Art von Gelenken ermöglicht die Übertragung von Bewegungen und Kräften zwischen zwei Bauteilen, welche in einem Winkel zueinander angeordnet sein können. Die Bezeichnung "DIN 71751 Form A" verweist auf eine ursprüngliche Norm und eine daraus resultierende Bauform dieses Verbindungselements. Gabelgelenke (DIN 71751 Form A) bestehen typischerweise aus einem Gabelkopf DIN 71752 / DIN ISO 8140 / CETOP RP102P, einem Bolzen mit Splintloch, sowie einer Scheibe DIN 125 Form A und einem Splint DIN 94. Diese Konstruktion erlaubt es, dass das Gelenk um die Achse des Bolzens schwenken kann, wodurch Drehbewegungen in einem bestimmten Winkelbereich möglich werden. Gabelgelenke zeichnen sich durch ihre Robustheit und ihre Fähigkeit aus, sowohl Zug- als auch Druckkräfte zu übertragen. Sie werden aus verschiedenen Materialien hergestellt, darunter Stahl und Edelstahl, um den Anforderungen verschiedener Anwendungen und Umgebungen gerecht zu werden, etwa solchen, die eine hohe Korrosionsbeständigkeit erfordern. Darüber hinaus bieten sie dank ihrer genormten Spezifikationen eine exzellente Anpassungsfähigkeit, was zu einer vereinfachten Lagerhaltung und einer Reduktion von Lagerkosten beiträgt. Aufgrund dieser einzigartigen Kombination aus Präzision, Zuverlässigkeit und Flexibilität sind A-Gelenke DIN 71751 eine unverzichtbare Komponente in der modernen Maschinen- und Anlagenkonstruktion.

2. Produktdetails

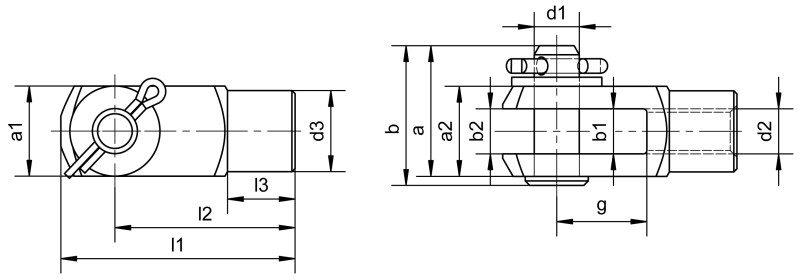

Größe: A 4x8 M4 - A 50x96 M48

Materialgruppe: Stahl, Edelstahl A2-Qualität, Edelstahl A4-Qualität

Oberfläche: blank, galvanisch verzinkt weiß

l1 Gesamtlänge: 21 - 265 mm

d2 Gewindegröße: M4 x 0,7 - M48 x 5

3. Anwendungsbereiche & Kompatibilität

Maschinenbau und Anlagenkonstruktion: A-Gelenke werden häufig in der mechanischen Konstruktion verwendet, um bewegliche Teile miteinander zu verbinden. Ihre Fähigkeit, Lasten in verschiedenen Richtungen zu übertragen, macht sie ideal für den Einsatz in Maschinen, die komplexe Bewegungen ausführen müssen.

Robotik und Automatisierungstechnik: A-Gelenke spielen eine wichtige Rolle in der modernen Robotik und Automatisierung, wo sie essenziell für die Realisierung von präzisen Bewegungen und Handling Aufgaben sind. Ihre Flexibilität und Zuverlässigkeit unterstützen die Entwicklung innovativer Lösungen in diesem schnell wachsenden Feld.

Landwirtschaftstechnik: In Landmaschinen und Geräten sorgen A-Gelenke für die nötige Bewegungsfreiheit und Kraftübertragung. Ihre Robustheit garantiert auch unter rauen Bedingungen und extremen Witterungseinflüssen eine hohe Leistungsfähigkeit.

Kompatibilität:

Die standardisierte Konstruktion nach DIN 71751 ermöglicht die universelle Kompatibilität der A-Gelenke mit einer Vielzahl von mechanischen Systemen und Komponenten. Ihre Verfügbarkeit in verschiedenen Materialien wie Stahl und Edelstahl sowie in unterschiedlichen Größen und Ausführungen stellt sicher, dass für nahezu jede Anforderung und jeden Anwendungsbereich das passende A-Gelenk verfügbar ist. Insgesamt bieten Gabelgelenke (DIN 71751 Form A) eine zuverlässige und vielseitige Lösung für Bewegungs- und Kraftübertragungsprobleme in einer breiten Palette von Industrien und Applikationen, wobei ihre standardisierte Kompatibilität die Integration und Wartung vereinfacht.

4. Vorteile und Nutzen

Standardisierte Qualität: Die Herstellung von Gabelgelenken (DIN 71751 Form A) sorgt für eine hohe Standardisierung und Qualität. Dies garantiert eine gleichbleibende Leistung und Zuverlässigkeit aller Gelenke.

Hohe Belastbarkeit und Langlebigkeit: Dank ihrer robusten Konstruktion sind A-Gelenke in der Lage, auch unter hohen Lasten und in anspruchsvollen Betriebsumgebungen zuverlässig zu funktionieren. Dies erhöht die Betriebssicherheit und Lebensdauer nicht nur des Einzelelements, sondern des gesamten mechanischen Systems.

Flexibilität in der Anwendung: Die Verfügbarkeit von A-Gelenken in verschiedenen Materialien wie Stahl und Edelstahl sowie in einer Vielzahl von Größen und Ausführungen macht sie zu einer vielseitigen Lösung für unterschiedlichste Anforderungen.

Einfache Installation und Wartung: A-Gelenke sind so konzipiert, dass sie eine schnelle und unkomplizierte Montage und Demontage ermöglichen. Dies reduziert den Aufwand für Installation, Wartung und Reparaturen und erhöht die Gesamteffizienz des mechanischen Systems.

Optimale Bewegungsführung: Mit ihrer speziellen Bauform ermöglichen A-Gelenke eine präzise Führung von Bewegungen in einem definierten Winkelbereich. Dies ist insbesondere in Anwendungen wichtig, bei denen Genauigkeit und Kontrolle über die Bewegungsabläufe entscheidend sind.

Korrosionsbeständigkeit: Die Auswahl an Gabelgelenken (DIN 71751 Form A) in korrosionsbeständigen Materialien wie z.B. Edelstahl A2-Qualität oder Edelstahl A4-Qualität erweitert ihre Einsatzmöglichkeiten auf Umgebungen mit hohen Korrosionsrisiken. Dies trägt zur Langlebigkeit und Zuverlässigkeit des Produkts bei, insbesondere in rauen oder chemisch aggressiven Arbeitsumgebungen.

5. Montage und Installation

Die Montage eines Gabelgelenks (DIN 71751 Form A) ist in der Regel ein unkomplizierter Vorgang, der jedoch sorgfältig ausgeführt werden muss, um eine sichere und effektive Verbindung zu gewährleisten.

Schritt 1 - Überprüfung der Komponenten: Stellen Sie sicher, dass alle Teile des Gabelgelenks, einschließlich des Gabelkopfs, des Bolzens, sowie Splint DIN 94 und Scheibe DIN 125 Form A vorhanden sind. Prüfen Sie die Teile auf Beschädigungen, Verformungen oder Korrosion, die die Funktion beeinträchtigen könnten.

Schritt 2 - Montage: Schrauben Sie den Gabelkopf auf das Außengewinde des zu verbindenden Bauteils auf, sodass die Löcher der Querbohrung für den Bolzen ausgerichtet sind. Zur Sicherung des Gabelkopfes auf dem Außengewinde, kann eine Mutter DIN 934 oder DIN 439 verwendet werden. Führen Sie anschließend den Bolzen durch die ausgerichteten Löcher im Gabelkopf und im zu verbindenden Bauteil, z.B. einem Gabelkopfgegenstück. Achten Sie darauf, dass der Bolzen gleichmäßig eintritt und auf beiden Seiten richtig positioniert ist. Sichern Sie den Bolzen, um zu verhindern, dass er sich während des Betriebs lösen kann. Diese Sicherung erfolgt mittels der Scheibe DIN 125 Form A und dem Splint DIN 94.

Schritt 3 - Überprüfung: Nach der Montage sollten Sie eine Funktionsprüfung durchführen, um sicherzustellen, dass sich das Gabelgelenk wie vorgesehen bewegt und korrekt montiert wurde. Überprüfen Sie dabei auch, ob es zu ungewolltem Spiel oder Bewegungen kommt.

Es ist wichtig, nach der ersten Inbetriebnahme regelmäßig Kontrollen durchzuführen, um zu überprüfen, ob sich Verbindungselemente gelockert haben oder Anzeichen von Verschleiß vorliegen.

6. Normen

DIN 71751 Form A: Diese ursprüngliche Norm definiert Anforderungen und Maße für Gabelgelenke. Sie bietet Richtlinien für die Herstellung und Bewertung solcher Gelenke.

DIN 71752 / ISO 8140: Ähnlich wie die DIN 71751, spezifizieren diese nationalen und internationalen Normen die Anforderungen für Gabelköpfe, die dann wiederum in Kombination mit Bolzen, Scheibe und Splint das eigentliche Gabelgelenk bilden.

DIN EN ISO 9001: Diese Norm betrifft Qualitätsmanagementsysteme und ist relevant für die Herstellung und Qualitätssicherung von mechanischen Verbindungselementen. Sie gewährleistet, dass Produkte konsistent hohe Qualitätsstandards erfüllen.

DIN 125 Form A: Die DIN 125 spezifiziert Unterlegscheiben, die häufig in Verbindung mit Schrauben und Muttern verwendet werden. Form A bezieht sich auf Unterlegscheiben ohne Fase. Diese Unterlegscheiben sind in verschiedenen Größen für unterschiedliche Schraubendurchmesser erhältlich und dienen dazu, die Drucklast einer Mutter oder eines Bolzenkopfes auf eine größere Fläche zu verteilen, was das Risiko von Beschädigungen am Befestigungsmaterial reduziert.

DIN 94: Splinte DIN 94 definiert die Maße und die Anforderungen an Splinte, die als Sicherungselemente in mechanischen Verbindungen verwendet werden. Splinte sind einfache, aber effektive Mittel zur Sicherung von Bolzen und anderen Befestigungselementen, indem sie das Lösen von Muttern und das Herausfallen von Bolzen verhindern.

7. Zubehör und Erweiterungen

Für Gabelgelenke (DIN 71751 Form A) ist eine Vielzahl von Zubehör- und Erweiterungsoptionen verfügbar, um ihre Funktionalität und Anwendungsbreite zu erhöhen. Dazu gehören unter anderem Muttern DIN 934 und DIN 439 oder Gabelgelenke (ähnlich DIN 71751 Form A) mit Zusatzgewinde, die eine längere Lebensdauer und eine verbesserte Performance ermöglichen.