Assegni la priorità a questo componente (max. 400 pezzi) nella nostra produzione. Abbrevi i tempi di consegna di 1-2 giorni lavorativi. Al momento stiamo testando questo servizio esclusivamente per consegne in Germania.

incl. IVA

più costi di spedizione

Per annullare il filtro di ricerca, cliccare sul pulsante di "Cancella" che si trova sotto la tabella.

I dettagli del prodotto, compresa funzione eShop e modello 3D , sono richiamabili cliccando nella riga dell’articolo desiderato.

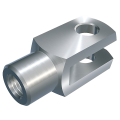

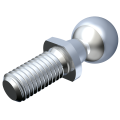

1. Descrizione del prodotto

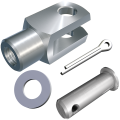

Il perno con foro per copiglia è un elemento di collegamento versatile, che trova applicazione principalmente in combinazione con forcelle a norma DIN 71752. Il foro per copiglia sostiene il fissaggio della connessione attraverso l'inserimento di una copiglia a norma DIN 94. Durante l'applicazione, il perno viene guidato attraverso il foro trasversale simmetrico della forcella. Il design preciso del perno assicura un allineamento esatto all'interno dello snodo. Dopo l'inserimento del perno, una copiglia viene introdotta attraverso il foro per copiglia, per mantenerlo in modo permanente e sicuro nella posizione prevista. Il perno può anche essere utilizzato in combinazione con rondelle a norma DIN 125 per ottimizzare la distribuzione del carico e minimizzare l'usura sulle componenti collegate. Ciò garantisce una connessione stabile che resiste affidabilmente a sollecitazioni meccaniche.

I perni con foro per copiglia non sono esclusivamente limitati all'uso con forcelle. Sono elementi di collegamento versatili che vengono impiegati in numerose applicazioni, ad esempio come fissaggi per assi in veicoli e macchinari, come collegamenti a leva in sistemi a leva meccanici o in attrezzature agricole.

Il perno è realizzato con materiali di alta qualità, come acciaio o acciaio inox, per essere utilizzato sia in ambienti corrosivi che altamente sollecitati. L'uso di rivestimenti superficiali specializzati come la zincatura aumenta ulteriormente la resistenza agli agenti atmosferici. Le dimensioni standardizzate consentono un'integrazione senza problemi nei sistemi esistenti, rendendoli ideali per l'uso in diverse applicazioni industriali.

2. Dettagli del prodotto

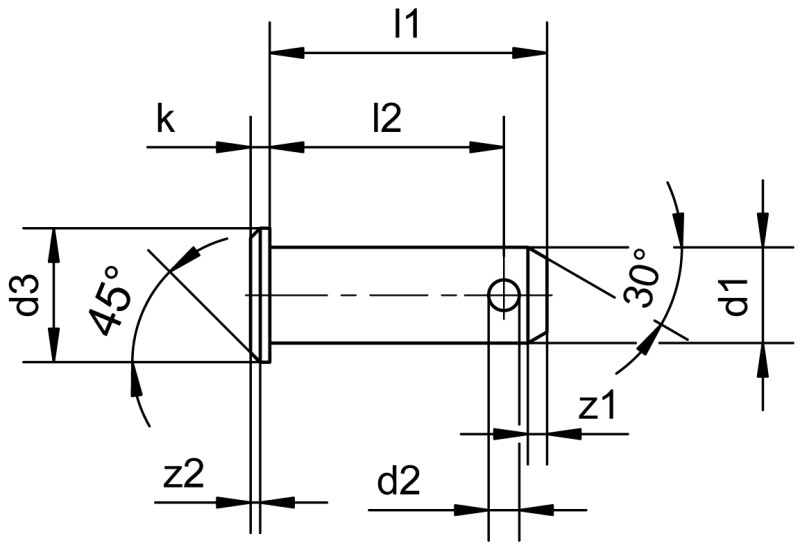

Dimensione: BGL 4 x 12 x 10 - BGL 50 x 115 x 103

Gruppo di materiale: acciaio, acciaio inox, acciaio inox qualità A4

Superficie: lucida, elettrozincato bianco

d1 Diametro del perno: 4 - 50

l2 Lunghezza di serraggio: 10 - 103

3. Settori di applicazione & Compatibilità

Il perno con foro per copiglia è un componente di collegamento collaudato nell'industria e trova applicazione in diversi settori:

Ingegneria meccanica: Qui il perno è spesso utilizzato per collegare componenti meccanici in macchine di produzione e nastri trasportatori. Ad esempio, può essere impiegato in una linea di montaggio automatizzata, dove si occupa del fissaggio degli attuatori lineari agli elementi guida. La capacità di trasmettere e fissare i movimenti lo rende una scelta robusta per macchine sottoposte a stress costante.

Agricoltura: In macchinari agricoli come trattori e mietitrebbiatrici, i perni con foro per copiglia sono indispensabili per la connessione robusta dei componenti mobili. Sono spesso utilizzati per collegare cilindri idraulici a bracci di controllo, consentendo un adattamento flessibile delle attrezzature alle condizioni variabili del campo. Il sistema a copiglia assicura che il collegamento rimanga sicuro anche in presenza di forti vibrazioni o terreni irregolari.

Costruzioni: Nel settore delle costruzioni, le applicazioni riguardano spesso macchine pesanti come escavatori e gru. Il perno viene utilizzato per montare in modo sicuro e stabile componenti mobili come benne o apparecchiature di sollevamento. Un esempio pratico è l'impiego in un sistema idraulico, dove funge da collegamento per i bracci oscillanti per garantire la massima stabilità durante il carico e lo scarico di materiali pesanti.

Impianti elettrotecnici: In installazioni elettriche ed elettromeccaniche, come impianti di commutazione o stazioni di trasformazione, i perni con foro per copiglia aiutano nel fissaggio stabile di pesanti canaline per cavi e dispositivi di sicurezza, soggetti a stress fisico elevato.

Compatibilità

Grazie alla produzione standardizzata a norma DIN 1434 e alla compatibilità con forcelle DIN 71752, questi perni possono essere integrati con flessibilità in vari sistemi industriali. La combinazione standard con rondelle DIN 125 Forma A e copiglie DIN 94 garantisce sia un fissaggio affidabile che una manutenzione semplice, poiché le parti sono universalmente intercambiabili e di solito possono essere installate senza strumenti speciali.

4. Vantaggi e benefici

Sicurezza e stabilità: Il perno con foro per copiglia offre una sicurezza affidabile contro il rilascio accidentale della connessione grazie alla possibilità di inserire una copiglia. Questo è cruciale nei sistemi meccanici esposti regolarmente a vibrazioni o forze dinamiche. Ad esempio, in una macchina di produzione, questa caratteristica assicura che tutte le parti mobili rimangano saldamente connesse, minimizzando i tempi di inattività e aumentando la sicurezza operativa.

Montaggio e smontaggio: Un perno con foro per copiglia facilita notevolmente il montaggio e lo smontaggio rispetto a metodi di connessione alternativi. Rispetto alle connessioni a vite, elimina la necessità di filettatura, portando a una manipolazione più veloce e semplice. Questo non solo risparmia tempo, ma riduce anche l'usura dei componenti, poiché non è necessario applicare coppie dirette. In applicazioni che richiedono smontaggi frequenti, il perno si dimostra user-friendly, poiché la copiglia può essere rimossa e reinserita senza troppi sforzi, mentre per il montaggio delle viti sono solitamente necessari degli strumenti. A differenza delle connessioni saldate, il perno offre anche flessibilità e riutilizzabilità, poiché la connessione può essere interrotta senza danneggiare le parti.

Durata: L'uso di materiali robusti come acciaio o acciaio inox, spesso completato da rivestimenti protettivi come la zincatura, aumenta notevolmente la durata dei perni. Questi materiali sono resistenti alla corrosione e all'usura, cosa di particolare importanza in ambienti impegnativi come l'agrotecnica o la cantieristica navale, dove i componenti devono resistere sia a sollecitazioni meccaniche che meteorologiche.

Efficienza dei costi: La produzione standardizzata consente l'uso di perni con foro per copiglia in una varietà di applicazioni, senza che siano necessarie personalizzazioni. Questo riduce i costi di stoccaggio e facilita l'approvvigionamento. Inoltre, la costruzione standardizzata semplifica il montaggio, poiché perni, rondelle e copiglie sono fabbricati secondo norme comuni (come DIN 1434, DIN 94 e DIN 125) e possono essere installati rapidamente e in sicurezza senza strumenti speciali.

Flessibilità e adattabilità: Grazie alla loro normalizzazione, questi perni si adattano a una varietà di sistemi e sono facilmente intercambiabili. Quando si amplia o si aggiorna un impianto, gli stessi perni possono spesso essere riutilizzati senza ulteriori adattamenti, consentendo un passaggio fluido al cambiamento della linea di produzione.

Queste caratteristiche rendono il perno con foro per copiglia un componente prezioso nella tecnologie di collegamento meccanica, poiché offre una soluzione stabile, sicura ed economica in molte applicazioni industriali.

5. Montaggio e installazione

Preparazione dei componenti: Prima di iniziare il montaggio di un perno con foro per copiglia, assicurarsi che tutti i componenti da collegare, come il perno, le rondelle utilizzate o elementi di montaggio specifici, siano puliti e privi di danni o contaminazioni. Una superficie pulita è essenziale per la durata e la stabilità del collegamento.

Allineamento dei componenti: Quando si guida il perno attraverso le aperture di montaggio previste, che si tratti di un foro trasversale di una forcella o di altre strutture di fissaggio, è importante un allineamento preciso. Questo garantisce un supporto ottimale e minimizza l'usura delle parti collegate.

Montaggio degli elementi di collegamento: Dopo che il perno è stato posizionato, una copiglia viene inserita nel foro per copiglia per fissare il collegamento. La copiglia deve essere completamente inserita nel perno e le due estremità devono essere piegate per evitare lo scivolamento. Facoltativamente, possono essere aggiunte rondelle per ottimizzare la distribuzione del carico e proteggere il perno.

Verifica di sicurezza: Dopo il montaggio, il collegamento deve essere controllato per verificarne la tenuta e la corretta funzionalità. Ciò include il controllo della libertà di movimento, dove necessario, e il controllo del corretto posizionamento di tutti gli elementi di fissaggio, in particolare delle copiglie.

Manutenzione e controllo: La manutenzione regolare è essenziale per la durata del collegamento. Ciò include ispezioni visive dei perni per usura o danni e il controllo degli elementi di fissaggio. Se necessario, devono essere applicati lubrificanti per ridurre l'attrito e garantire la mobilità.

Questo approccio sistematico al montaggio e all'uso di perni con foro per copiglia garantisce un collegamento stabile e affidabile che soddisfa i requisiti operativi e massimizza la durata dei sistemi meccanici.

6. Normative e accessori

Le norme rilevanti per perni con foro per copiglia nel contesto della connessione con forcelle sono:

DIN 1434: Questa norma definisce la costruzione e i dettagli tecnici dei perni con foro per copiglia.

DIN 71752: Questa norma specifica i requisiti per le forcelle con cui il perno viene usato, assicurando un'adeguata adattabilità e funzionalità.

DIN 94: Questa norma copre le specifiche per i copiglie utilizzati come elementi di fissaggio per i perni con foro per copiglia.

DIN 125 Forma A: Questa norma descrive i requisiti per le rondelle utilizzate con i perni per migliorare la distribuzione del carico.

Queste norme garantiscono una soluzione di connessione standardizzata e affidabile nei sistemi meccanici. Gli accessori rendono perni con foro per copiglia adattabili per una vasta gamma di applicazioni dove sicurezza, stabilità e facilità di manutenzione sono decisive.